Mantenimiento de líneas y subestaciones de transmisión

Es de suma importancia la elaboración de un Plan de Mantenimiento para todas sus instalaciones de la red de transmisión, conforme a los criterios definidos por cada compañía y en base a la normativa vigente. Con ello se logra mantener fiabilidad en las líneas y subestaciones, con lo cual se garantiza el buen funcionamiento de las redes de transporte, evitando y reduciendo las indisponibilidades de las instalaciones.

Se deben de programar inspecciones periódicas, tanto de las líneas como de las subestaciones, con el fin de comprobar el estado en el que se encuentran dichas instalaciones y planificar acciones que se deriven.

El Mantenimiento de una línea de transmisión es una parte fundamental del funcionamiento de la misma, una necesidad que se ve acentuada por su ubicación al aire libre. Este trabajo, que puede alargar la vida de la línea hasta 50 años, requiere de técnicos electricistas y mecánicos altamente cualificados y con gran fortaleza física y psíquica para acceder a los puntos donde se pueden ubicar estas estructuras.

Antes del mantenimiento, los ingenieros deben elaborar un diagnóstico, pueden hacerlo a través de la forma tradicional, que consiste en fijar un cronograma de visitas periódicas a la línea, esto implica desplazar al pie de la torre con un equipo de dos a tres personas, normalmente técnicos electricistas y mecánicos. O también mediante el uso de equipos electrónicos como cámaras infrarrojas, UV, detectores ultrasónicos, entre otros.

El mantenimiento puede durar horas, días y hasta semanas, dependerá de la facilidad para llegar al emplazamiento de las torres, y la magnitud y complejidad del mantenimiento.

En el medio local, existen varios proveedores que realizan el mantenimiento con respecto a la corrosión, entre los cuales están; INSOLEC GRUPO, ALEDIL, SERCE PERU, OMEGA PERU, G&C, INGELMEC, T&D ELECTRIC, etc. Siempre es recomendable reunirse con algunos de ellos para verificar experiencia además de un costo competitivo.

Mantenimiento de líneas de transmisión

- Contaminación de los aisladores, por la polución generada en el medio ambiente.

- Rotura de las grapas de suspensión, rotura de las grapas de anclaje, rotura de la retenida y la rotura del conductor eléctrico.

- Antigüedad

- Robo de la puesta a tierra

- Descarga a tierra de la fase R por la invasión de la distancia mínima de seguridad.

- Aisladores rotos

- Plantación de árboles en la faja de servidumbre

Objetivos

- Mantener la vida útil de los accesorios que forman parte de una línea eléctrica.

- Reducir las interrupciones eléctricas.

- Asegurar la confiabilidad del suministro eléctrico.

- Asegura un efectivo control del suministro eléctrico.

- Seguridad del personal

Pérdidas en las líneas de transmisión

- En el conductor por efecto Joule.

- Por calentamiento dieléctrico. Diferencia de potencial entres dos conductores.

- Por radiación. Separación de conductores como fracción apreciable de longitud de onda.

- Por acoplamiento. Conexión o desconexión de línea.

- Descarga luminosa (efecto corona)

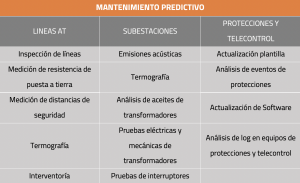

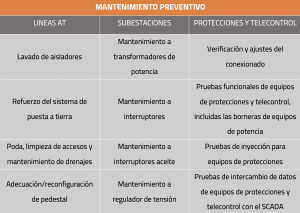

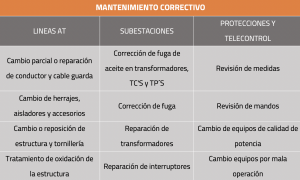

Tipos de mantenimiento

1. Corrosión en las líneas aéreas

- Corrosión

Acción química, electromecánica o biológica, lenta o acelerada de la naturaleza o el medio ambiente, que degrada y destruye materiales. Se manifiesta más evidentemente en los cuerpos sólidos como son los metales, las cerámicas, los polímeros artificiales, los agregados y los minerales fibrosos de origen natural.

El fenómeno de la corrosión de la materia solida consiste básicamente en la pérdida del equilibrio en las fuerzas cohesivas. Las fuerzas que mantienen la cohesión de la materia solida son de naturaleza eléctrica.

Esta cohesión es el resultado del equilibrio de las fuerzas de atracción entre los núcleos atómicos positivos y los electrones con carga negativa, con las fuerzas de repulsión de los electrones entre sí y de los núcleos atómicos entre sí.

- Corrosión general

Es la forma más común que se puede encontrar y la más importante en términos de pérdidas económicas. Se caracteriza por un ataque más o menos uniforme en toda la superficie expuesta con solamente variaciones mínimas en la profundidad del daño. En las estructuras se pueden usar recubrimientos especiales para minimizar el ataque de la corrosión.

- Corrosión galvánica

La corrosión galvánica es el ataque acelerado por uno de dos metales diferentes que están en contacto en presencia de un electrolito (lluvia, condensación de vapor). Es mayor cuando el electrolito tiene alta conductividad eléctrica. En la atmósfera, la corrosión galvánica es más severa a lo largo de las costas del mar, donde las películas de humedad en las superficies metálicas contienen sal arrastrada por el viento. La severidad desciende rápidamente con las distancias al mar y, en la mayoría de las localidades, ya es insignificante a dos, o máximo tres kilómetros del mar. La corrosión galvánica es mucho menos severa en las atmósferas industriales y es insignificante en las atmósferas rurales.

- Corrosión por atmósfera contaminada

Los productos químicos que más aumentan la corrosión en los metales son: La sal arrastrada por el aire cerca del mar, y el dióxido de azufre de combustibles (especialmente el carbón mineral) en las localidades industriales y urbanas. En esa clase de atmósfera el régimen de corrosión depende de la concentración de la sal y/o dióxido de azufre, el período que permanece mojado el metal y la temperatura.

En las atmósferas contaminadas la lluvia frecuente es una gran ventaja, ya que lava los contaminantes de la superficie del metal y diluye sus residuos.

El contenido salino de la atmósfera marítima depende principalmente de la distancia al mar. El contenido de sal baja rápidamente, al grado que, en la mayoría de los casos, a dos kilómetros del mar la atmósfera ya no produce corrosión marítima severa. La geografía de la costa y la dirección de los vientos predominantes afectan la distancia.

- Picaduras

Son una parte localizada de corrosión en la que el ataque está confinado a cavidades pequeñas en la superficie del metal. Las cavidades que se forman pueden variar en cantidad, tamaño y forma. Las picaduras pueden contribuir de manera importante a una falla general, en componentes sujetos a esfuerzos muy altos, dando como consecuencia la falla por corrosión bajo tensión.

El picado se puede presentar en varios metales y aleaciones, pero los aceros inoxidables y las aleaciones de aluminio son susceptibles en especial a este tipo de degradación.

- Agreamiento por corrosión y esfuerzo

Es una falla corrosiva en la que se forman las grietas de un componente bajo la acción combinada de esfuerzos mecánicos y un medio ambiente agresivo, Los esfuerzos y el medio ambiente agresivo se unen para ocasionar una falla súbita.

2. Protección contra corrosión

2. Protección contra corrosión

Dentro de las medidas utilizadas industrialmente para combatir la corrosión están las siguientes:

- Uso de materiales de gran pureza

- Presencia de elementos de adición en aleaciones, ejemplo aceros inoxidables.

- Tratamientos térmicos especiales para homogenizar soluciones sólidas, como el alivio de tensiones.

- Inhibidores que se adicionan a soluciones corrosivas, para disminuir sus efectos.

- Recubrimientos superficiales.

- Protección catódica, la cual controla el proceso de corrosión de estructuras metálicas, el cual consiste en unir un material que sea más electronegativo que el que se desea proteger, conocido como protección catódica con ánodos de sacrificio y/o inyectando corriente directa negativa a la estructura que se desea proteger, conocido como protección catódica con corriente impresa.

La protección anticorrosiva de las líneas de transmisión y distribución de energía figuran como uno de los puntos de mayor interés, dada la importancia que poseen para ofrecer el servicio eléctrico a los diferentes sectores productivos e a la población en general. La posibilidad de disminuir los efectos de la corrosión está muy ligada al conocimiento que se tenga sobre el fenómeno.

Se deben de proponer planes de mantenimiento anticorrosivos en torres de transmisión priorizando las zonas de mayor agresividad y desgaste para aplicar las acciones correctivas.

Los resultados que se generan de un estudio son de enorme beneficio económico, al prolongar la vida útil de las estructuras metálicas expuestas y de seguridad.

Para garantizar la confiabilidad en la operación de las líneas es necesario someter a las mismas a un sistema de inspección que permita evaluar su estado y emitir un diagnostico con el fin de proyectar un pan de mantenimiento adecuado, la información debe de ser procesada adecuadamente.

3. Planes de mantenimiento

- Tratamiento de protección anticorrosiva

Estos trabajos consisten en aplicar pintura que impida la corrosión en las estructuras metálicas de las líneas, especialmente en instalaciones de las zonas cercanas a la costa, donde existe un alto grado de contaminación (polución, salina, entre otros).

- Limpieza de aisladores

La limpieza de los aisladores de vidrio, cerámico o sintéticos de las líneas se realizará para eliminar la suciedad depositada en ellos y evitar un alto número de desconexiones. Al igual que en el tratamiento de protección anticorrosiva, estos trabajos se intensifican en las zonas costeras, donde la contaminación salina se suma a la polución normal del aislador.

- Revisión termográfica

Consiste en verificar la temperatura de los cables conductores, terminales y conexiones de las líneas aéreas y subterráneas como seguridad.

- Tala y poda de vegetación

Los trabajos de tala y poda se realizan para evitar que el crecimiento de la flora bajo las instalaciones origine desconexiones en las líneas, bien por la caída de árboles o por aproximación de la vegetación a los conductores.

- Trabajos en tensión en líneas aéreas

Este método permite a la empresa realizar tareas de mantenimiento sin desconectar ninguna línea y así no poner en peligro la seguridad del suministro. Entre los trabajos que se pueden realizar en tensión destacan el lavado de aisladores, la sustitución de los diferentes elementos de las líneas y del cable de tierra, la colocación de balizas o las reparaciones de cables conductores.